Sailun : voyage au cœur d’un leader du pneumatique chinois

Sur la côte est de la Chine, dans la province du Shandong, Qingdao cultive une double identité. Ville portuaire tournée vers la mer Jaune, elle est connue pour sa bière emblématique, la Tsingtao, autant que pour ses usines. C’est ici, dans cet environnement où l’industrie est une culture à part entière, que Sailun a construit le cœur de son appareil industriel. Pendant trois jours, usines, centres de recherche et pistes d’essais se succèdent. Un voyage qui permet de comprendre que le manufacturier chinois s’est installé, sans bruit, parmi les dix premiers acteurs mondiaux du pneumatique.

Dès l’arrivée, une chose frappe : l’échelle. Les zones industrielles s’étendent à perte de vue. Les routes sont larges, les bâtiments immenses. Tout semble pensé pour produire, tester, expédier. Le caoutchouc y est partout, discret mais structurant. Universités spécialisées, laboratoires, centres techniques et usines se répondent depuis des décennies. Sailun n’a pas choisi Qingdao par hasard, le groupe s’est construit dans cet environnement, en lien étroit avec la recherche locale et une culture industrielle déjà solidement ancrée.

Dès les premières heures, le rythme est donné. Les visites s’enchaînent. Sailun souhaite ainsi être transparent sur la fabrication de ses pneus de A à Z. Le bus file d’un site à l’autre, avalant les kilomètres. Casque sur la tête, badge autour du cou, les portes s’ouvrent sur des environnements où la présence humaine est faible. Les machines dominent l’espace. Tout semble réglé, calibré, anticipé.

À chaque étape, Stephan Cimbal, directeur marketing Europe de Sailun, accompagne ce voyage. "On peut lire des rapports, regarder des présentations, mais tant qu’on ne voit pas les sites, on ne comprend pas vraiment la taille et la complexité de Sailun", souligne-t-il.

De la préparation à la production

La première visite surprend. Ici, pas de pneus, pas d’odeurs de gomme chaude, pas de chaînes de montage spectaculaires. "Ecombine", nom du site, ne fabrique pas de pneus et pourtant, c’est sans doute l’un des endroits les plus stratégiques du parcours. Dans cet endroit dédié au mélange des composés, le caoutchouc est travaillé à l’état brut.

Pneus géants destinés aux engins miniers : Sailun couvre aussi les usages les plus extrêmes, avec des modèles pouvant dépasser quatre mètres de diamètre. ©JDP

La technologie clé ici s’appelle liquid-phase mixing, une méthode de mélange en phase liquide inventée ici même, qui rompt avec les procédés traditionnels "secs". Cette technique permet notamment de réduire la consommation d’énergie de plus de 20 % par rapport au mélange traditionnel et d’améliorer la dispersion des éléments dans le caoutchouc, ce qui se traduit par de meilleures performances finales des pneus.

Le travail de la matière n’est pas une fin en soi. Il sert un objectif précis : donner naissance à la technologie EcoPoint3, devenue l’un des marqueurs techniques de Sailun. Concrètement, ce procédé repose sur une meilleure homogénéité du caoutchouc.

À l’extérieur, on distingue de grandes cuves, de véritables jarres industrielles d’environ dix mètres de hauteur, contenant le caoutchouc en cours de transformation. L’automatisation est omniprésente, même si elle est discrète. Peu d’opérateurs visibles, peu de gestes. Le rôle de l’humain est ailleurs : superviser, analyser, intervenir en cas d’écart. La machine produit, l’homme contrôle. Une logique industrielle que l’on retrouvera sur l’ensemble des sites visités.

Une heure de route plus tard, le décor change nettement. Cette fois, il n’est plus question de matière invisible ou de cuves silencieuses. À l’approche de la première usine de fabrication de pneus Sailun, un signe ne trompe pas : l’odeur du caoutchouc. Elle s’impose dès l’entrée, plus marquée, plus brute.

À l’intérieur, le bruit prend le relais. Les machines tournent en continu, martèlent, sifflent, claquent. Le vacarme est constant. Ici, impossible d’oublier que l’on se trouve dans une usine en pleine production. Contrairement à Ecombine, la présence humaine est cette fois bien visible. Les pneus prennent forme, certains sont encore souples, d’autres déjà bien dessinés.

Ils sont formés par des machines circulaires, couche après couche, puis progressivement agrandis. Les opérateurs guident la matière, surveillent les dimensions, vérifient les défauts éventuels. Le travail est à la fois physique et technique. Les tailles varient fortement, des pneus tourisme sont empilés face à des pneus beaucoup plus imposants, allant jusqu’à quatre mètres de hauteur, destinés aux poids lourds ou aux usages spécifiques. Le contraste est frappant, d’un côté, la cadence soutenue des machines et, de l’autre, l’œil humain qui contrôle, corrige et valide.

De la conception aux flux industriels

La nuit tombée, le bus repart. Qingdao a alors des airs de Times Square, entre buildings et panneaux publicitaires, tout est illuminé et coloré. C’est à travers les lumières de la ville que l’usine de Mesnac apparaît, au détour d’un axe industriel. Dès l’entrée sur le site, tout y est plus calme. Ici, des ingénieurs et techniciens en blouse blanche planchent sur les moules des pneus.

On les voit dessiner des traits, ajuster, tester. Les moules sont là, posés sur des tables, encore bruts pour certains et déjà finalisés pour d’autres. C’est ici que la forme du pneu se décide, bien avant la production en série.

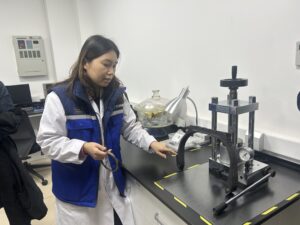

Dans les laboratoires de Sailun, une ingénieure présente un test de résistance sur des composants de pneus, étape clé du contrôle qualité et de la R&D. ©JDP

Quelques mètres plus loin, les laboratoires laissent place aux ateliers. Les volumes s’agrandissent, le vacarme des machines surprend. C’est ici que les moules conçus en amont prennent vie. Des appareils de la taille d’une porte manipulent en leur intérieur le caoutchouc afin de le mouler et d’y graver son code. C’est là qu’apparaît enfin le nom du manufacturier chinois : Sailun.

Après Mesnac, c’est une autre facette de l’industrie du manufacturier chinois que révèle la visite : celle de Kengic. Ici, pas de pneus qui prennent forme, mais des machines et des systèmes qui gèrent tout ce qui entoure la production moderne comme la logistique interne. Cette société est un fournisseur de solutions intelligentes pour la logistique et la fabrication automatisée, avec des systèmes conçus pour piloter flux, convoyeurs, tris et entreposage dans des usines ou des plateformes logistiques.

Dans les halls immenses, les lignes de machines s’étirent dans le silence, les équipes ont quitté les lieux étant donné que la visite se fait en fin de journée. Sans le bruit de la production, l’échelle des installations saute encore plus aux yeux. Même à l’arrêt, on devine le rôle central de ces équipements. Chez Sailun, produire des millions de pneus par an ne repose pas uniquement sur les presses ou les moules, mais aussi sur la capacité à déplacer, trier et acheminer chaque élément au bon endroit, au bon moment. C’est précisément là qu’intervient Kengic.

Sur la piste d’essais, la vérité du terrain

Moment clé du séjour : le terrain d’essais. Sur près de 580 hectares, Sailun a développé un site capable de reproduire une grande variété de conditions de conduite. Ici, la théorie quitte les écrans pour se confronter à l’asphalte.

Le site ne se limite pas à quelques pistes circulaires. Il s’agit d’un véritable laboratoire à ciel ouvert. Une longue ligne droite de plus d’un kilomètre permet d’atteindre des vitesses élevées. Des pistes humides reproduisent différentes conditions d’adhérence. D’autres sections alternent textures, rugosités et dénivelés, pour tester le comportement des pneus sur des routes dégradées ou irrégulières.

Plus surprenant encore, une simulation de ville a été aménagée. Feux tricolores, panneaux de signalisation, arrêts de bus, carrefours, marquages au sol : tout est pensé pour recréer des situations réelles de circulation urbaine. Les véhicules y évoluent comme en conditions réelles, freinant, redémarrant, enchaînant les manœuvres.

Sur d’autres zones, les testeurs professionnels accélèrent franchement. À plus de 100 km/h, ils freinent brusquement, déclenchant l’ABS, puis repartent. Ailleurs, ils zigzaguent entre des plots à vive allure, testant la précision de la direction et la stabilité du pneu. Les manœuvres s’enchaînent, sans temps mort. Les pneus sont poussés dans leurs retranchements.

Les ingénieurs observent, chronomètrent, enregistrent. Les données collectées alimentent directement la R&D et les ajustements industriels. Rien n’est figé. Les pneus évoluent en permanence, parfois sur des détails imperceptibles pour le conducteur, mais décisifs en matière de sécurité ou de confort. Ici, chaque mètre de freinage compte.

Une place désormais assumée

À mesure que les visites s’enchaînent, l’Europe s’impose comme un fil rouge. Normes strictes, exigences en matière de bruit, de sécurité, de durabilité : tout ce qui est vu à Qingdao est pensé en tenant compte de ces contraintes. Sailun reste un acteur encore discret en Europe, notamment en France, mais la stratégie est claire.

Le groupe s’appuie sur un bureau de R&D basé à Francfort (Allemagne), chargé d’adapter les produits aux attentes européennes. Routes, vitesses, usages, conditions climatiques : les pneus sont ajustés, testés, parfois retravaillés. "L’Europe est un marché très exigeant. On ne peut pas s’y installer en force. Il faut comprendre, s’adapter, construire", explique Stephan Cimbal.

Cette approche progressive se retrouve dans la stratégie industrielle. Le projet d’usine en Égypte, avec un investissement annoncé d’un milliard de dollars et une capacité cible de plus de dix millions de pneus par an, s’inscrit dans cette logique : se rapprocher de certains marchés tout en sécurisant les flux. La question d’une usine européenne reste ouverte, sans précipitation.

Au fil des visites, une réalité s’impose. Sailun n’est plus un acteur périphérique. Aujourd’hui, le groupe se situe à la 10e place mondiale des manufacturiers de pneus, en volume comme en valeur. Il emploie environ 21 000 personnes et commercialise ses produits dans plus de 180 pays.

Longtemps perçue comme une marque positionnée sur le prix, Sailun revendique désormais un autre registre : celui d’une performance maîtrisée, appuyée sur une intégration industrielle et technologique poussée. À Qingdao, entre bière emblématique, autoroutes impeccables, lignes automatisées et pistes d’essais ultraréalistes, le groupe donne à voir un modèle industriel cohérent, construit sur la durée. Un industriel du pneumatique qui ne se contente plus de suivre la route, mais qui trace désormais la sienne.

Aujourd’hui, celui-ci exploite neuf sites industriels dans le monde, principalement en Chine et en Asie du Sud-Est. La capacité globale atteint environ 106 millions de pneus tourisme par an, 27 millions de pneus poids lourd et bus, ainsi que près de 447 000 tonnes de pneus spécialisés.

Dans les ateliers, les lignes tournent sans interruption. Les pneus avancent étape après étape, du mélange à la vulcanisation, jusqu’aux contrôles finaux. Chaque produit est inspecté, mesuré, testé. Les contrôles sont largement automatisés, mais toujours doublés de vérifications humaines à des points clés. Ce qui frappe, c’est la fluidité. Peu de stock visible, peu de déplacements inutiles. Tout est pensé pour limiter les temps morts. La production ressemble à un long ruban continu. Produire beaucoup, oui, mais produire juste. Un équilibre délicat, mais assumé.

Sur le plan économique, Sailun a clairement changé de dimension. En 2024, le groupe a réalisé un chiffre d’affaires d’environ 4,36 milliards de dollars. "Aujourd’hui, Sailun n’est plus dans une logique de rattrapage. L’enjeu est d’être constant, partout, avec les mêmes standards", conclut Stephan Cimbal.

Sur le même sujet