Au cœur de la R&D sportive de Pirelli

Les mugissements de la belle allemande résonnent dans la vaste salle de contrôle. Derrière une grande baie vitrée, face au technicien installé devant plusieurs écrans, la Porsche file à toute vitesse sur un circuit… Mais en réalité, si un spécialiste est bien installé au volant de la voiture, celle-ci n’avance pas d’un millimètre. Le paysage défile sur un écran panoramique face à elle tandis que les ordinateurs du laboratoire enregistrent l’impact de ses mouvements virtuels sur ses pneumatiques… Cette installation est le simulateur dynamique de Pirelli.

Le sport et les supercars d’abord

Cet outil de pointe est installé dans le laboratoire du manufacturier italien (filiale du chinois ChemChina). Celui-ci est implanté à côté de son siège, dans la banlieue milanaise, à quelques kilomètres du circuit de Monza. Ce simulateur est l’un des fleurons du service de R&D de l’industriel. Opérationnel depuis 2020, il révolutionne la recherche du spécialiste en accélérant le développement de ses nouvelles enveloppes les plus complexes.

Celles qui sont expérimentées dans ce centre de recherche sont d’abord destinées à la compétition sportive et aux supercars. Dans ce dernier domaine, Pirelli est notamment partenaires des constructeurs Aston Martin, Bentley, Ferrari, Lamborghini, Maserati, McLaren, Pagani et Porsche. Tandis que pour concevoir les modèles destinés à chausser les F1 et autres voitures de rallye, le manufacturier suit les évolutions du très exigeant cahier des charges de la FIA (fédération internationale de l’automobile).

Modélisation numérique

Pour répondre à ces exigences, les études nécessaires sont réalisées dans des laboratoires installés sur deux niveaux principaux. L’entrée du site s’ouvre sur le simulateur dynamique décrit plus haut. "Cet outil nous permet de tester différents concepts de pneu, avant même leur conception", explique Piero Misani. Le directeur R&D de Pirelli précise que "ce simulateur permet aussi de mener des recherches en toute sécurité et dans le respect de l’environnement".

Ce système de simulation permet de modéliser l’utilisation des pneus. Il y parvient en réalisant 1 000 calculs par seconde au cours de chaque expérimentation. Ce dispositif exploite de nombreuses données sur les propriétés des matériaux de chaque enveloppe, de ses sculptures, etc. "A la fin, nous estimons à environ 3 % l’écart entre les simulations et la réalité ", précise Piero Misani. Reste ensuite à fabriquer le pneu réel et à expérimenter ses performances sur les multiples bancs de test du centre.

Pneus fait-main

Cette seconde phase – plus classique – est effectuée sur de nombreux appareils de tests et de mesure. Détail original : une partie de cette installation est réservée à la production des pneus testés. Ceux-ci sont élaborés à partir d’enveloppes lisses. Celles-ci sont d’abord installées dans une machine de gravage laser. Cette dernière y grave le design de sculpture choisi. Elle permet aussi éventuellement de simuler différents niveaux d’usure du pneumatique.

Vient ensuite l’étape du creusage. Celui-ci est réalisé manuellement par des spécialistes – un seul est présent lors de notre visite dans l’atelier dédié – qui traitent chaque pneu individuellement. A l’aide d’un appareil de recreusage, chaque technicien sculpte l’enveloppe en suivant les dessins du marquage laser de l’opération précédente. Une journée entière lui est nécessaire pour produire un pneu été. Tandis qu’il a besoin de deux jours pour creuser un modèle hivers.

De la résistance à l’acoustique

Les modèles ainsi produits subissent ensuite toute une batterie de tests, pour mesurer leurs propriétés. Le fil conducteur de ces recherches "est de parvenir à produire une enveloppe capable de travailler dans les conditions les plus difficiles, tout en conservant ses propriétés et en assurant la sécurité", déclare Piero Misani. Ainsi, parmi les multiples bancs de tests, un ingénieur observe un pneu fixé à un axe derrière une vitre. S’il a l’air immobile, l’écran devant le technicien affiche 310 km/h. Sa température interne est de 80°C à l’intérieur et de 34°C sur les flancs, à une pression de 1,1 bar… En réalité, il tourne éclairé par un stroboscope. Ce dispositif permet d’observer ses déformations et de le contrôler avant qu’il explose. De nombreux bancs de tests différents – équipés d’automates et d’appareils d’enregistrement variés – voisinent ainsi les uns avec les autres.

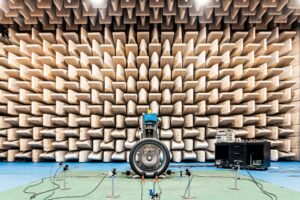

Dans la chambre acoustique, plusieurs types de revêtements peuvent être simulés pour contrôler les différentes propriétés sonores du pneu. ©Pirelli

A l’étage inférieure, une vaste salle spéciale a été installée. Une porte s’ouvre sur des murs tapissés de revêtements d’isolation acoustique. Les bruits de nos pas y sont assourdis. Le silence qui y règne est oppressant. Au centre de la pièce, une roue tourne sans fin sur un cylindre encastré dans le sol et recouvert d’asphalte – plusieurs surface peuvent y être ainsi simulées. Tout autour, des micros enregistrent les bruits émis par le roulement. Ce dispositif vise à répondre au cahier des charge de certains constructeurs (de véhicules électriques notamment) exigeant une réduction des émissions acoustiques des pneus. "Une diminution de 2 ou 3 dB permet de réduire de moitié le bruit de certaines voitures", affirme Piero Misani.

Changement de motorisation

Mais côté sportif, l’enjeu de l’ensemble de ces recherches est de fournir notamment les pneus pour le championnat du monde des rallyes (pour les catégories WRC 1 et 2) pour les saisons sportives 2021 à 2024. L'an passé, Pirelli a en effet détrôné Michelin au poste de fournisseur exclusif de ces compétitions. Le manufacturier y aligne ainsi ses différentes gammes de pneus sportifs : Scorpion KX pour la terre, P Zero pour le bitume et Sottozero pour la neige. Chacune d’entre elles sont déclinées pour différents types de conditions.

Et comme si les multiples complexités de la mise au point de pneus de haute technologie ne suffisaient pas, le manufacturier doit aussi répondre au changement de règlement de la compétition. Car, à partir de l’année prochaine, les véhicules WRC passent à la motorisation hybride. "Nous avons eu deux ans pour mettre au point des pneus spécifiques pour ces véhicules électriques", souligne Terenzio Testoni. Le directeur des activités rallyes de Pirelli affirme que la plus grande difficulté n’a pas nécessairement été la prise de poids des véhicules. Le défi résidait plutôt dans les propriétés d’adhérence, "une enveloppe présentant 10 % de résistance en moins offre 2 à 3 % d’autonomie en plus pour la batterie. Ce qui n’est pas du tout négligeable." Mais ces modèles de compétition pour hybride auraient déjà été mis au point.

"Nous avons été notamment aidé par l’expérience de Pirelli sur les pneus dédiés aux VE du marché : la gamme Nero équipant les véhicules de prestige", raconte Terenzio Testoni. Cette année, près d’un tiers de la production du manufacturier milanais est déjà composée d'enveloppes destinées aux VE. Les modèles de compétition et du marché se recroisent...

Sur le même sujet